江苏自学考试精密加工与特种加工教材大纲

02213 精密加工与特种加工

扬州大学编 (高纲号 0627)

一、课程性质及其设置目的与要求

(一)课程性质和特点

《精密加工与特种加工》课程是我省高等教育自学考试机械设计制造及其自动化专业(独立本科段)的一门重要的专业课程。其任务是使应考者获得精密和超精密加工技术的基本理论、基本知识和方法;初步掌握各种精密和超精密加工方法在生产中的应用。获得特种加工工艺的基本原理、常用工艺设备及应用的系统知识,初步具备分析、选择和使用各种常用特种加工工艺的能力。

(二)本课程的基本要求

通过对本课程的学习,应考者应达到以下具体要求:

1、获得精密和超精密加工技术的基本原理和技术,包括超精密切削和金刚石刀具、精密和超精密磨削、研磨与抛光、精密和超精密机床设备、精密加工中的测量技术,在线测量和误差补偿技术、微细加工技术、精密加工的支撑环境等。

2、初步具备精密和超精密加工工艺参数的选择及其对加工质量的影响。

3、了解精密和超精密加工技术的现状和发展趋势。

4、掌握特种加工的基本理论和一般知识,包括常用加工工艺的加工原理、设备特点和有关应用。

5、在对各种常用特种加工工艺综合理解、比较的基础上,具有选择加工工艺、分析加工工艺过程及解决实际工艺问题的能力。

6、了解特种加工技术应用现状和发展趋势。

(三)本课程与相关课程的联系

本课程的先修课程为电工电子学、大学物理、工程力学、机械设计、机械工程材料、数控技术、机械制造技术;其后续课程有其它专业课程、课程设计、毕业设计。

二、课程内容与考核目标

精密和超精密加工技术部分

第一章 精密和超精密加工技术及其发展展望

(一)课程内容

本章主要介绍了发展精密和超精密加工技术的重要性以及超精密加工的现状。

(二)考核知识点和考核要求

1、识记:精密加工和超精密加工概念、领域,金刚石刀具两个重要问题,超精密加工中检测内容。

第二章 超精密切削与金刚石刀具

(一)课程内容

本章主要介绍了超精密切削的切削速度选择;超精密切削时刀具的磨损和耐用度;超精密切削时积屑瘤的生成规律;切削参数变化对加工表面质量的影响;刀刃锋锐度对切削变形和表面质量的影响;超精密切削时最小切削厚度;金刚石刀具晶面选择对切削变形和加工表面质量的影响;超精密切削对刀具的要求及金刚石的性能和晶体结构;金刚石晶体各晶面的耐磨性和好磨难磨方向;单晶金刚石刀具的破损机理;金刚石晶体的定向;金刚石刀具的设计与制造。

(二)考核知识点和考核要求

1、识记:超精密切削的切削速度选择,金刚石刀具破损或磨损的标志,积屑瘤的生成规律、影响因素及其对加工过程的影响。刀刃锋锐度对切削过程的影响,金刚石各晶面的好磨难磨方向,金刚石晶体的定向。

2、领会:切削参数对加工表面质量的影响,金刚石的性能特点及晶体结构,单晶金刚石刀具的破损机理,金刚石刀具的设计。

第三章 精密磨削和超精密磨削

(一)课程内容

本章主要介绍了精密和超精密磨削;精密磨削;超硬磨料砂轮磨削;超精密磨削;精密和超精密砂带磨削。

(二)考核知识点和考核要求

1、识记:精密和超精密磨料加工方法分类,精密和超精密磨削的特点及其应用,精密和超精密磨削工艺,砂带磨削方式、特点、应用范围及其机理。

2、领会:精密磨削机理,精密磨削与超硬磨料砂轮的修整,超精密磨削机理及其特点。

第四章 精密和超精密加工的机床设备

(一)课程内容

本章主要介绍了精密主轴部件;床身和精密导轨部件;进给驱动系统;微量进给装置;机床的稳定性和减振隔振;减少热变形和恒温控制。

(二)考核知识点和考核要求

1、识记:超精密机床的总体布局,导轨的结构形式及其特点,微量进给装置的要求,减少机床热变形的措施。

2、领会:液体静压轴承主轴、空气静压轴承主轴性能特点,弹性变形和电致伸缩式微量进给机构的工作原理及其特点。

第五章 精密加工中的测量技术

(一)课程内容

本章主要介绍了精密测量技术;长度基准;测量平台;直线度、平面度和垂直度的测量;角度和圆分度的测量;圆度和回转精度的测量;激光测量。

(二)考核知识点和考核要求

1、识记:精密测量的环境条件,量具和量仪材料的选择,直线度、平面度和垂直度的测量方法及其原理,精密多齿分度盘的工作原理,激光测量的基本原理。

2、领会:圆度和回转精度的测量方法及其工作原理。

第六章 在线检测与误差补偿技术

(一)课程内容

本章主要介绍了加工精度的检测和误差补偿技术;在线检测和误差补偿方法;微位移技术。

(二)考核知识点和考核要求

1、识记:加工精度的检测方法,形状位置误差在线检测的方法,典型微位移工作台的工作原理。

2、领会:误差补偿的概念和类型,

第七章 精密研磨和抛光

(一)课程内容

本章主要介绍了研磨抛光机理;超精密平面研磨和抛光。

(二)考核知识点和考核要求

1、识记:平面研磨抛光的工艺规律

2、领会:研磨抛光机理和特点,

第八章 微细加工技术

(一)课程内容

本章主要介绍了微细加工技术的概念及其特点;微细加工机理;微细加工方法。

(二)考核知识点和考核要求

1、识记:微细加工机理,微细加工方法

2、领会:微细加工技术的概念及其特点

第九章 精密和超精密加工的支撑环境

(一)课程内容

本章主要介绍了空气环境和热环境;振动环境;噪声环境;精密和超精密加工的环境设施。

(二)考核知识点和考核要求

1、识记 :空气洁净度,热环境与加工精度的关系,精密和超精密加工的环境设施

第十章 纳米技术

(一)课程内容

本章主要介绍了纳米技术特点;纳米级测量技术;纳米级加工技术。

(二)考核知识点和考核要求

1、识记:纳米技术特点,纳米级测量技术,纳米级加工技术

特种加工部分

(*:重点, *△:难点)

第一章 概论

(一)课程内容

本章主要介绍了特种加工的产生原因、发展方向、分类以及特种加工对材料可加工性和结构工艺性等的影响。

(二)考核知识点和考核要求

1、识记:特种加工特点

2、领会:特种加工在现代制造业中的应用

第二章 电火花加工

(一)课程内容

本章主要介绍了电火花加工的基本原理及其分类;*电火花加工的机理;*电火花加工中的一些基本规律;电火花加工用脉冲电源;*△电火花加工中的自动进给调节系统;电火花加工机床。

(二)考核知识点和考核要求

1、识记:电火花加工的基本原理及电火花加工材料蚀除的四个过程

2、领会:影响电火花加工生产率、加工精度及表面粗糙度的主要因素

第三章 电火花线切割加工

(一)课程内容

本章主要介绍了*电火花线切割加工的原理、特点及应用范围;电火花线切割加工设备;*△电火花线切割控制系统及编程技术;*影响线切割工艺指标的因素。

(二)考核知识点和考核要求

1、识记:电火花线切割加工工作原理,电火花线切割加工设备的基本组成部分,线切割加工的主要工艺指标

2、领会:电火花线切割加工的特点,能用3B格式进行线切割加工的数控编程

第四章 电化学加工

(一)课程内容

本章主要介绍了电化学加工原理及分类;*△电解加工;电解磨削;电铸、涂镀及复合镀加工。

(二)考核知识点和考核要求

1、识记:电极电位、极化、钝化、活化的概念,电解加工基本原理、特点、设备、间隙及平衡间隙、法拉第电解定律、三种常用电解液的特点,电解液流动方式,电解磨削的基本原理、特点,电铸、涂镀及复合镀加工的基本原理。

2、领会:电解加工的电极反应、精度成型规律及提高电解加工精度的措施;会计算电解加工金属蚀除量及平衡间隙

第五章 激光加工

(一)课程内容

本章主要介绍了激光加工的原理、特点;激光加工的基本设备;激光加工工艺及应用。

(二)考核知识点和考核要求

1、识记:激光的特性,激光加工的原理、特点

2、领会:激光打孔、激光切割工艺特点

第六章 电子束和离子束加工

(一)课程内容

本章主要介绍了电子束加工;离子束加工。

(二)考核知识点和考核要求

1、识记:电子束、离子束加工的基本原理、特点

第七章 超声加工

(一)课程内容

本章主要介绍了*超声加工的基本原理和特点;超声加工设备及组成部分;*△超声加工速度、精度、表面质量及其影响因素;*超声加工的应用。

(二)考核知识点和考核要求

1、识记:超声波的概念,超声加工的基本原理和特点,超声加工设备的组成部分,换能器、变幅杆的作用。

2、领会:各因素对超声加工速度、精度、表面质量的影响

第八章 快速成形技术

(一)课程内容

本章主要介绍了光敏树脂液相固化成形;选择性激光粉末烧结成形;薄片分层叠加成形。

(二)考核知识点和考核要求

1、识记:快速成形过程的基本原理及常用成形方法

第九章 其它特种加工

(一)课程内容

本章主要介绍了化学加工和等离子体加工。

(二)考核知识点和考核要求

1、识记:化学铣削、化学抛光、光刻、等离子体加工的基本原理

三、有关说明和实施要求

(一)关于“课程内容与考核目标”中的有关说明

本大纲在考试目标中,按照识记、领会两个层次来规定其应该达到的能力层次要求。各能力层次的含义是:

1、识记:理解本课程中的工程术语、基本知识、概念的意义,并能准确表述。

2、领会:在识记的基础上,能全面把握基本内容、基本理论和概念、基本方法,并注意各种概念、方法的特点与联系。

(二)自学教材

本课程使用教材为:

1、《精密和超精密加工技术》,袁哲俊、王先逵主编,机械工业出版社1999年;

2、《特种加工》(第4版),刘晋春等主编,机械工业出版社,2004年。

(三)自学方法的指导

1、在全面系统学习的基础上,注重基本知识、基本概念、基本方法的掌握和运用。由于本课程及教材的内容多、知识范围广,全书作为一个整体,各章既有相对的独立性,又相互联系。应考者首先要系统地学习各章的基本内容,并注意各章节之间的有机联系;在这个基础上,有目的地研究并掌握重点章节的内容,切忌在没有了解全貌的情况下孤立地只抓重点,或猜题模拟题,注意正确处理好重点和一般内容的关系,既保证重点内容,又兼顾一般内容。然后,结合每章末的习题和思试题,作一定的练习,以求得到进一步的理解、巩固和深化,从而提高应试能力和效果。

2、精密加工和特种加工是机械工程类的一门应用型学科,应考者在学习中切忌死记硬背,应把书本上的知识与生产实践联系起来,有条件的应考者可深入生产现场观察和分析,以增强感性认识,更能深刻理解教材的内容。在自学中注重业务水平、综合素质和能力的提高。

3、在学习本教材的基础上,应尽可能阅读——些参考书,有目的、有选择性地针对自学考试的基本要求,进行对照比较,可以获得良好的效果。

(四)关于命题和考试的若干规定

1、本课程的命题是根据本大纲所规定的考试内容和考试目标来确定考试要求,以课程的基本要求进行实施,不任意扩大或缩小考试范围,提高或降低考核要求。考试命题覆盖到各章,体现重点内容。

2、本课程考试试卷可能采用的题型有:判断题、选择题、填空题、文字题(如名词解释、简答题)、计算题。

3、试题难易程度的比例可分为容易(30%)、中等(50%)、较难(20%)。必须注意试题的难易程度与能力层次不是一个概念,在各个能力层次中都会存在不同难度的问题。

4、考试方式为闭卷笔试,考试时间为150分钟。评分采用百分制,60分为及格。

附录 题型举例

一、填空题

1、精密和超精密加工目前包含超精密切削、 和精密特种加工三个领域。

2、在超精密切削中,金刚石刀具有两个比较重要的问题,一是 ,二是金刚石刀具的研磨质量。

3、WEDM是用移动的 ,依靠脉冲性火花放电对工件进行切割加工的。

二、判断题

1、通过金刚石刀具耐用度对比实验,(110)晶面的磨损要比(100)晶面大得多。

( )

2、电火花加工机床的进给系统必须采用伺服式进给系统。

( )

三、单项选择题

1、超精密切削实际选择的切削速度,通常是根据所使用的超精密机床的( )选取。

①静刚度 ② 动特性 ③ 电机功率 ④ 主轴转速

2、以下材料最适合超声加工的是( )。

①合金钢 ② 低碳钢 ③ 金刚石 ④ 紫铜

四、名词解释

1、在位检测

2、固结磨料加工

五、简答题

1、试述超精密切削时积屑瘤的生成规律和它对切削过程和加工表面粗糙度的影响。

2、试述提高电解加工精度的几种措施。

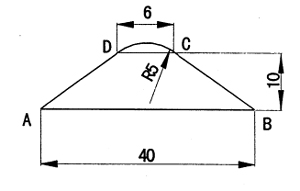

六、编程题

线切割加工如图1所示的轨迹,加工路线A-B-C-D-A,编写线切割加工的3B程序。(略去切入、切出程序)

江苏省教育考试院